Утилизация осадка: сооружения для уплотнения, сгущения, стабилизации и сбраживания

- гравитационные вертикальные илоуплотнители;

- гравитационные радиальные илоуплотнители;

- установки с перемешиванием;

- оборудование с прогреванием осадка;

- сооружение с использованием химических реагентов.

Если уплотнение продолжается длительное время, увеличиваются объемы связанной воды вследствие загнивания, что повышает ее удельное сопротивление. На городских аэрационных станциях полной очистки оптимальными показателями концентрации активного ила принимаются от 20 до 25 г/литр в вертикальных установках, от 29 до 34 г/литр – в радиальных сооружениях. Время уплотнения определяется для конкретных ОС экспериментально. В процессе разработки проекта для вертикальных илоуплотнителей оно может приниматься от 10 до 14 часов, для радиальных – от 9 до 11 часов. Из чего следует, с учетом возрастания удельного сопротивления, что оборудование радиального типа предпочтительней.

Ил из аэротенков уплотняется быстрее, чем из вторичных отстойников. Осадки из оборудования неполной очистки утрачивают объем легче, чем из полной. Если у масс снизить содержание органики, то уплотнение улучшается. Из чего понятно, что совместная утилизация осадков промышленных и бытовых вод может существенно изменить способность ила к уплотнению. В этом случаем лучше использовать технологию флотации сжатым воздухом или тарельчатые сепараторы. Если осадки бродят, нужна предварительная промывка с удалением мелкодисперсных и коллоидных примесей.

Изменение объема ила определяется по формуле:

V2 = V1 C1/C2, где

V1 и V2– начальный и финальный объем иловых масс соответственно;

C1 и C2 – концентрация масс до уплотнения и после.

Процесс минерализации осадков или сбраживание выполняется для предотвращения гниения. Распад на воду, метан и двуокись углерода происходит в 2 этапа:

1. Гидролиз сложной органики с образованием альдегидов, спиртов и жирных кислот.

2. Трансформация этих веществ в карбонаты, метал, бикарбонаты, воду и двуокись углерода.

Чаще используются 2 режима сбраживания:

- при + 33 градусах С – мезофильный;

- при +53 градусах С – термофильный.

Второй режим – предпочтительней, поскольку осадок дегельментизируется, загрузку можно увеличить до 2 раз, сократить объемы метантенков. Но термофильный регламент требует больше тепла, а массы – хуже отдают воду. Это обуславливает необходимость серьезной подготовки ила. Можно реализоваться 2-ступенчатое сбраживание, если на предприятии есть свободные территории. Чаще используется метановое сбраживание, но оно чревато перегрузками оборудования и утечкой газа, что обуславливает большие капитальные и эксплуатационные расходы.

Аэробная стабилизация ила выполняется за 1 фазу:

C5H7O2N +5O2 → 5CO2 + 2H2O + NH3.

Такие осадки должны отстаиваться от 1,5 до 5 часов. Для удаления запаха используется известь, ее вводят в массы до показателей pH более 10,5.

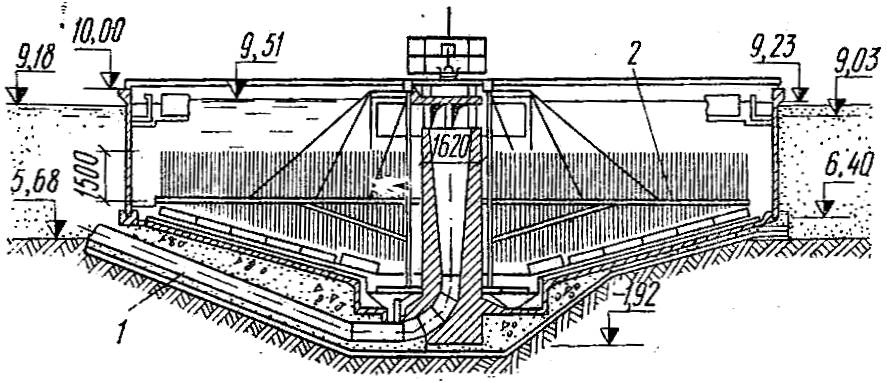

Гравитационные уплотнительные установки

На практике используют гравитационные илоуплотнители 2 типов: радиальные со скребками или насосами и вертикальные. Недостаток оборудования этого типа – высокая влажность масс и длительность отстаивания. Проектирование предполагает использование СНиП II-32-74. ЦНИИЭП разработал новый вид этой категории оборудования, установка представлена на рисунке ниже.

Уплотнитель со стержневой мешалкой

1 – подводящий трубопровод; 2 – илоскреб с вертикальной решеткой

При перемешивании частицы ила укрупняются, что обуславливает их быстрое осаждение.

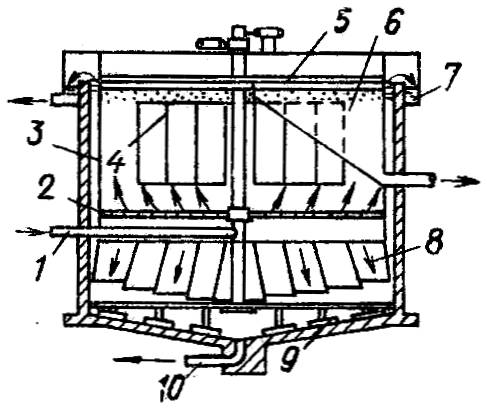

Флотационные уплотнители

Установки этого вида применяют для уплотнения осадка из аэротенков и вторичных отстойников. Стандартное оборудование представлено на рисунке ниже.

Флотационный уплотнитель

1 – подача ило-воздушной смеси; 2 – вращающийся дырчатый распределитель; 3 – периферийная перегородка; 4 – цилиндрическая перегородка; 5 – илоскреб; 6 – илосборный лоток; 7 – кольцевой водослив; 8 – конические перегородки; 9 – скребковое устройство; 10 – отвод выпавшего ила и опорожнение уплотнителя

Технические характеристики флотационного уплотнителя

|

Высота зоны, м: Осветления Уплотнения |

То – qи 2 – 2,5 |

|

Разность отметок водосливного и пеносборного лотков, мм |

50 |

|

Уклон дна пеносборного лотка |

0,05 |

|

Расстояние между стенками цилиндрических колец, мм |

200 – 500 |

|

Скорость движения (по периферии), см/с: Пеносборного скребка Распределительного устройства Донных скребков |

3 – 5 5 – 7 1 – 2 |

|

Скорость выхода иловоздушной смеси из отверстий распределительного устройства, м/с |

0,3 – 0,5 |

|

Удельный расход растворенного воздуха, л/кг, твердого вещества ила |

5 |

|

Количество иловой смеси, подаваемой на эжектор, % общего расхода |

2 – 4 |

|

Продолжительность пребывания иловоздушной смеси в напором баке, мин |

2 – 4 |

|

Давление в напорном баке, Мпа |

0,3 – 0,4 |

|

Концентрация взвешенных веществ в иловой воде |

200 – 300 |

Специалисты Эководстройтех предлагают пользоваться таблицей при расчетах гидравлической нагрузки.

|

JСи |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

|

qи , м3/(м3·ч) |

12 |

10 |

9 |

8 |

7,5 |

6,7 |

Иловый индекс для предприятий различных отраслей в см3/г принимается в таких значениях.

|

Нефтеперерабатывающий завод |

70 – 100 |

|

Химический комбинат |

60 – 90 |

|

Целлюлозно-бумажный комбинат |

100 – 150 |

|

Завод синтетического каучука |

40 – 70 |

|

Комбинат искусственного волокна |

200 – 250 |

Иловый индекс городских сточных вод считается равным от 80 до 100 см3/г. Концентрация уплотненного ила Cу рассчитывается по формуле:

Cу = 1,6/ a +bi, где показатели a и b нужно брать из таблицы:

Значения параметров a и b

|

Ту, ч |

a |

b |

|

0,25 |

0,019 |

0,000262 |

|

0,5 |

0,016 |

0,000242 |

|

1 |

0,014 |

0,000218 |

|

2 |

0,012 |

0,000203 |

|

3 |

0,011 |

0,00198 |

Выбор гравитационного или флотационного уплотнителя нужно обосновывать ТУ.

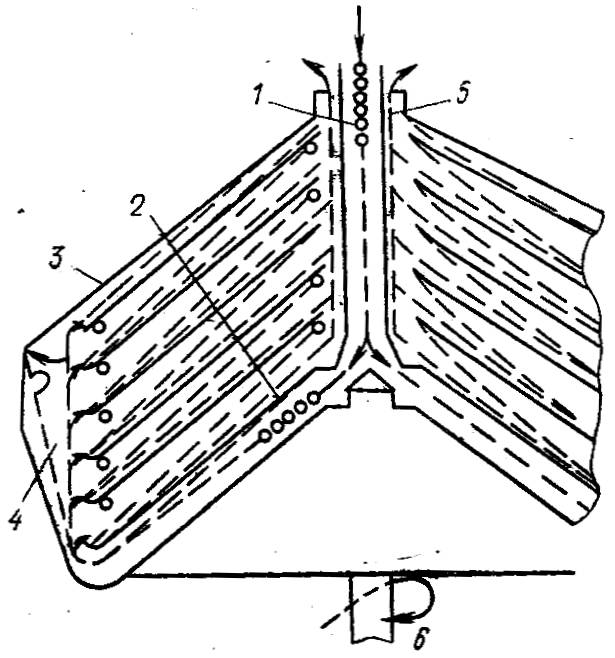

Установки сгущения ила в сепараторах

После шнековых центрифуг ил и фугат отправляют в сепараторы для сгущения. Преимущественно используются жидкостные установки с тарельчатыми вставками.

Элемент жидкостного сепаратора

1 – поступление исходного ила; 2 – пакет тарелок; 3 – контур элемента сепаратора; 4 – сборник кека; 5 – выход жидкости; 6 – вал.

Между загрузками нужно делать интервал во избежание перегрузки ротора. Промежуток времени зависит от производительности установки и объемов взвешенных частиц.

T = V x 6000/QE, где

T – время между загрузками;

V – объем ротора для шлама;

Q – производительность в литрах в минуту;

E – количество кека.

Установки выпускаются с разной конструкцией и производительностью.

|

Тип сепаратора |

Диаметр ротора, мм |

Производительность, м3/ч, по активному илу с исходной концентрацией 4 – 6 г/л |

|

Сепараторы с сопловой выгрузкой сгущенного продукта: СОС 501К-1 СОС 501К-3 СДС – 90* (Т-01 или К-01) |

500 500 900 |

12 – 15 18 – 23 60 – 65 |

|

Сепаратор с непрерывной гидромеханической выгрузкой сгущенного продукта: НВ-600М** НВ-750** |

600 750 |

18 – 25 70 – 80 |

*Опытная партия с ротором из титана (Т-01) или из кислотоупорной стали (К-01).

**Изготовлены опытные образцы.

Метантенки

Метантенк – это резервуар цилиндрической формы, закрытый сверху герметичной крышкой с клапаном для сброса газов и цилиндрическим днищем. Объем оборудование определяют по доле загрузки в сутки и по влажности осадка.

V = Kобщ х100Д, где

V – объем загрузки с м3;

Kобщ – количество осадков;

Д – загрузка в сутки в %.

Также для определения суточной загрузки осадка в метантенк рекомендуется пользоваться таблицей.

|

Режим сбраживания |

Температура сбраживания, °С |

Влажность загружаемого осадка, % |

||||

|

93 |

94 |

95 |

96 |

97 |

||

|

Суточная доза загрузки Д, % |

||||||

|

Мезофильный |

33 |

7 |

8 |

9 |

10 |

11 |

|

Термофильный |

53 |

14 |

16 |

18 |

20 |

22 |

|

Коэффициент n1 |

||||||

|

Мезофильный |

33 |

1,05 |

0,89 |

0,72 |

0,56 |

0,4 |

|

Термофильный |

53 |

0,455 |

0,385 |

0,31 |

0,24 |

0,17 |

Так же нужно принимать во внимание содержание анионных пав.

|

Исходная концентрация ПАВ в сточной воде, мг/л |

Содержание ПАВ, мг/л |

|

|

В осадке из первичных отстойников |

В избыточном иле |

|

|

5 |

5 |

5 |

|

10 |

9 |

5 |

|

15 |

13 |

7 |

|

20 |

17 |

7 |

|

25 |

20 |

12 |

|

30 |

24 |

12 |

При составлении проекта рекомендуется использовать СНиП, а для крупных проектов разработками водоканала, таблица из них представлена ниже.

|

Диаметр, м |

Полезный объем одного резервуара, м3 |

Высота, м |

Строительный объем, м3 |

|||

|

Верхнего конуса |

Цилиндрической части |

Нижнего конуса |

Здания обслуживания |

Киоска газовой сети |

||

|

12,5 |

1000 |

1,9 |

6,5 |

2,15 |

652 |

100 |

|

15 |

1600 |

2,35 |

7,5 |

2,6 |

2035 |

112 |

|

17,5 |

2500 |

2,5 |

8,5 |

3,05 |

2091 |

136 |

|

20 |

4000 |

2,9 |

10,6 |

3,5 |

2520 |

174 |

|

18 |

6000 |

3,15 |

18 |

3,5 |

2700 |

170 |

|

22,6 |

8000 |

4,45 |

16,3 |

3,7 |

2000 |

170 |

На территориях с теплым климатом можно использовать метантанки открытого типа.

Аэробные стабилизаторы

Главные параметры для расчетов процесса являются расход воздуха и продолжительность. Для определения времени можно пользоваться 2 формулами:

t20 = 1+ 5L или tT = t20 x 1,08 (T-20)

Для расчета расхода воздуха используют такую формулу:

![]()

где G – количество органического вещества осадка, кг/сут; q – удельный расход кислорода, кг О2 на 1 кг органического вещества осадка, равный

![]()

n2 – коэффициент качества активного ила, принимаемый равным:

|

Концентрация стабилизируемого осадка, г/л |

До 15 |

15 – 20 |

20 – 25 |

30 и выше |

|

Коэффициент n2 |

0,75 |

0,65 – 0,6 |

0,55 – 0,5 |

0,4 – 0,3 |

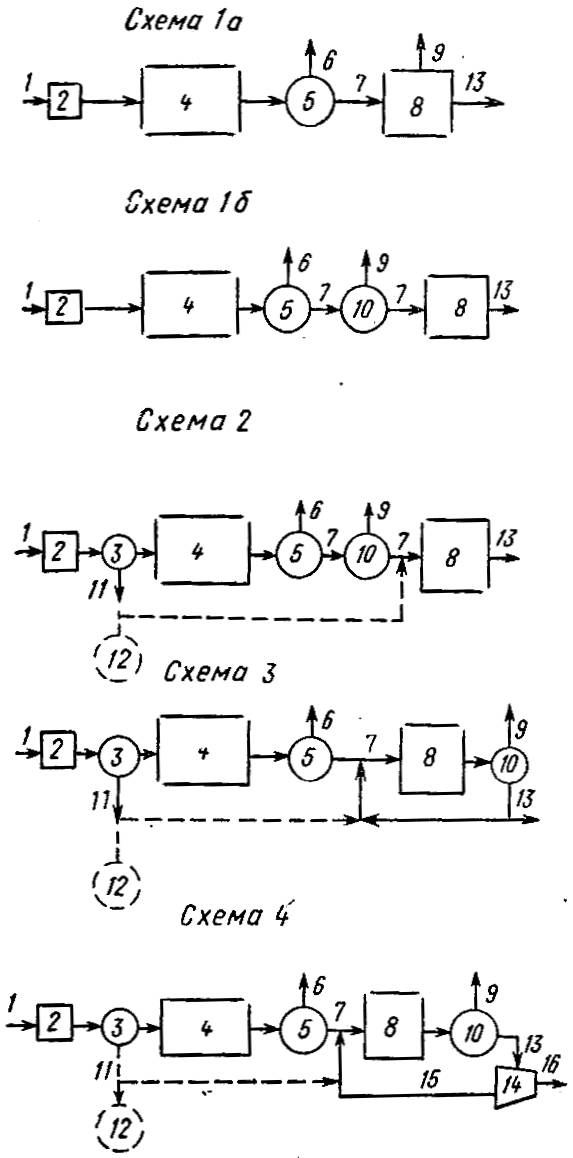

Другие условия определены СНиП. Процесс аэробной стабилизации может быть реализован по 4 схемам.

Схемы процесса аэробной стабилизации ила

1 – подача сточной воды; 2 – решетка, песколовка; 3 – первичный отстойник; 4 – аэротенк; 5 – вторичный отстойник; 6 – очищенный сток; 7 – избыточный активный ил; 8 – стабилизатор; 9 – иловая вода; 10 – уплотнитель; 11 – осадок из первичного отстойника; 12 – метантенк; 13 – стабилизированный осадок; 14 – центрифуга; 15 – фугат; 16 – обезвоженный осадок.

Есть типовые установки, продолжается разработка новых моделей.

Газгольдеры

Поскольку из метантанков газ выходит неравномерно, для его максимального использования на площадках устанавливают 1-звеньевые газгольдеры. Это оборудование разрешает поддерживать постоянные показатели давления в сети. Объем установок рассчитывается по графику выхода газа на конкретном объекте и его потреблению. Если регламент – отсутствует, то выход принимают равным от 2 до 4 часов. Установки размещают на тупиковых участках сети. Мокрые газгольдеры принимают по типовым проектам ГПИ, ГИАП или ООО «Эководстройтех».

Основные данные газгольдеров

|

Объем газгольдера, м3 |

Внутренний диаметр, мм |

Высота, мм |

Расход металла, т |

|||

|

резервуара |

колокола |

газгольдера |

резервуара |

колокола |

||

|

100 |

7400 |

6600 |

7450 |

3450 |

3400 |

14 |

|

300 |

9300 |

8500 |

12500 |

5920 |

6880 |

25 |

|

600 |

11480 |

10680 |

15400 |

7390 |

7610 |

41,4 |

|

1000 |

14500 |

13700 |

15400 |

7390 |

7610 |

53 |

|

3000 |

21050 |

20250 |

20100 |

9800 |

9900 |

126 |

|

6000 |

26900 |

26100 |

24200 |

11750 |

12050 |

192 |

Поступление и отвод газа выполняется через специальный ввод, который сформирован из камеры, заглубленного приямка, ж/б тоннеля, проходящего под оборудованием. Расчетное давление газа от 150 до 400 мм. рт. ст. под колоколом. Температуры должны быть в среднем +5 градусов С. Камера должна быть обустроена вентиляцией, обеспечивающей 12-кратный обмен воздуха. Вода должна подаваться постоянно со скоростью от 3 до 5 м3/час. Дистанция от газгольдера до других зданий не должна быть менее 30 метров.

Утилизация осадков сточных вод

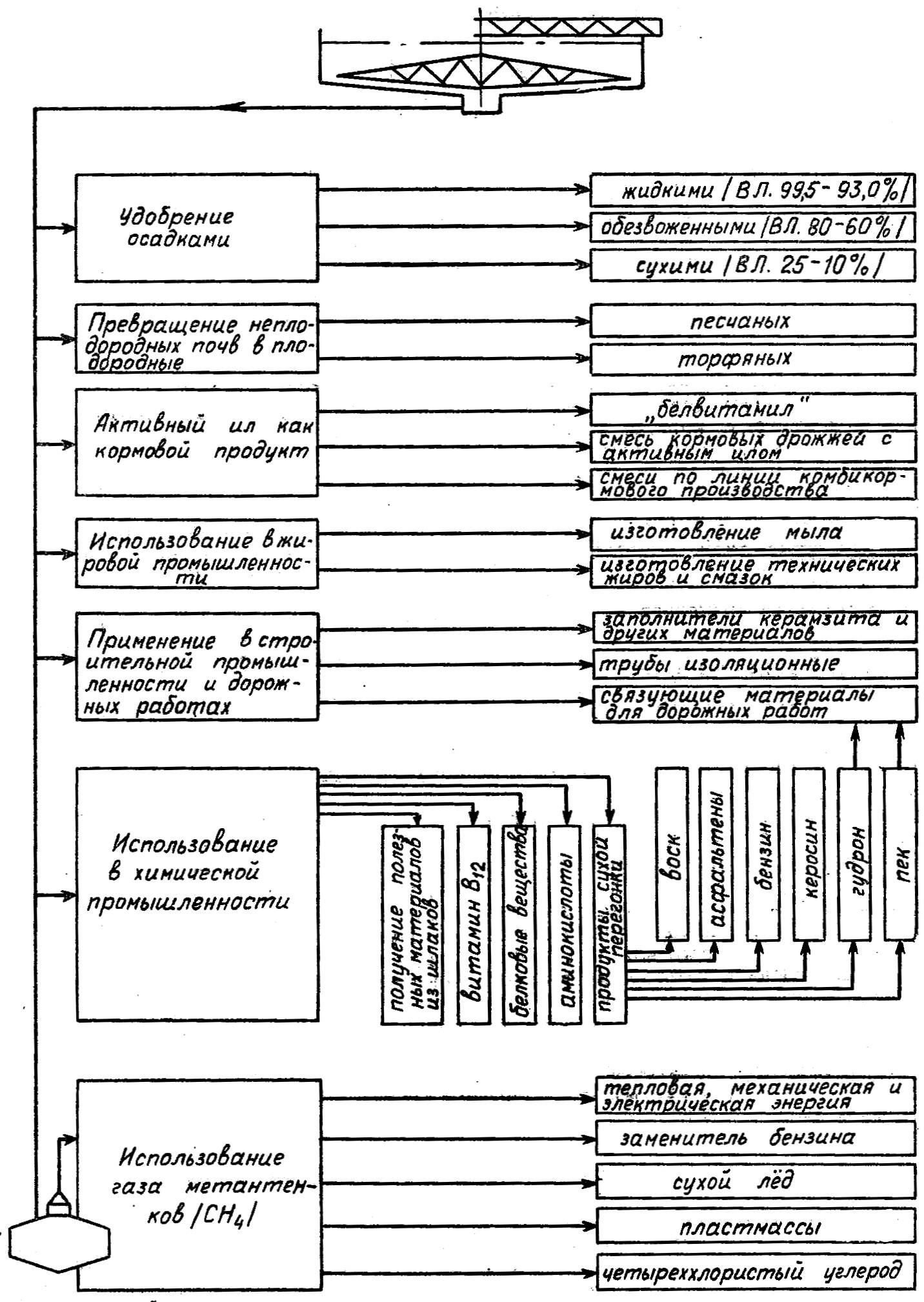

Утилизация разрешает использовать осадки сточных вод, как полезное сырье для производств различных отраслей народного хозяйства. На схеме ниже представлена классификация главных направлений.

Схема утилизации осадков сточных вод

Сравнительное содержание веществ отображено в таблице ниже.

Состав осадков сточных вод и навоза (% масса сухого вещества)

|

Удобрение |

Азот общий N |

Фосфор общий P2O5 |

Валовое содержание |

||

|

Калия K2O |

Кальция Ca |

Магния Mg |

|||

|

Навоз конский |

2,16 |

1,79 |

1,8 |

1,66 |

0,53 |

|

Перегной |

1,49 |

1,22 |

– |

1,89 |

0,62 |

|

Навоз коровий |

2 |

1,02 |

2,22 |

– |

– |

|

Мусор городской |

1,64 |

1 |

0,3 |

– |

– |

|

Осадок сырой (из отстойников) |

3,2 |

1,6 |

0,15 |

– |

– |

|

Осадок с иловых площадок: Сброженный Сброженный вместе с активным илом |

3,02 3,03 |

2,33 3,7 |

0,21 0,18 |

3,48 3,29 |

– 0,95 |

|

Осадок сброженный после термической сушки |

1,96 |

3,92 |

0,0072 |

5,21 |

5,81 |

При влажности масс от 95 до 97% массы прекрасно усваиваются почвами, они содержат все необходимые питательные вещества для растений. При внесении 30 тонн на 1 гектар урожай капусты увеличивается на 40%, картофеля – на 30%. Осадки используются в различных фракциях: жидкие, обезвоженные, сухие. Преимущественно их вносят в пойменные и суглинистые почвы. Главное требование СЭС – отсутствие гельминтов и их яиц.

Для почв, аналогичных Подмосковью, рекомендуется вносить осадок по таблице ниже.

Дозы внесения в почву сброженного осадка

|

Вид культуры |

Доза, м3/га, осадка влажностью 80% |

Доза, м3/га, осадка влажностью 95% |

|

Капуста |

80 |

320 |

|

Картофель |

60 |

280 |

|

Свекла, томаты |

60 |

280 |

|

Морковь |

40 |

160 |

|

Кукуруза |

40 – 60 |

160 – 280 |

|

Луговые культуры |

30 – 40 |

120 – 160 |

|

Зерновые культуры |

25 |

100 |

|

Вишня и ягодные кустарники |

40 – 60 |

160 – 280 |

|

Цветы (астра, гвоздика, георгины) |

60 |

280 |

Сибирское отделение РАН представила данные по использованию иловых масс гидролизных и целлюлозно-бумажных производств, как удобрения. Их состав смотрите в таблице ниже.

Агрохимический состав осадков сточных вод гидролизного и целлюлозно-бумажного заводов

|

Осадок сточных вод |

Зольность, % |

Общее содержание, % |

||

|

Азот |

Фосфор |

Калий |

||

|

Ил с иловых площадок Бюрисинского гидролизного завода влажностью 60% (срок хранения 1 – 2 года) |

22,9 |

3,8 |

2 |

0,3 |

|

Активный ил Байкальского целлюлозного завода: после регенератора после аэротенков после вакуум-фильтрации и термической сушки с известью то же, без извести |

5,46 4,54 41,83

35,38 |

4,01 4,15 1,62

1,47 |

1,21 1,23 0,77

0,74 |

0,24 0,19 0,06

0,07 |

Внесение подсушенных иловых масс от стоков Бирюсинского гидролизного завода в подзолистые почвы в Иркутской области в количестве 6 тонн на 1 гектар увеличило урожай зерновых до 21%, а в количестве 9 тонн на 1 гектар – до 34%.

Осадок Байкальского целлюлозного комбината по ценности равнозначен минеральным удобрениям для зерновых и овощных культур. Это установлено, как в лаборатории, так и на практике. Активный ил показывает высокую кормовую ценность.

Химический состав активного ила и некоторых кормовых препаратов

|

Активный ил, корма |

Химический состав, % массы сухого вещества ила |

|||||

|

Протеин |

Жироподобные вещества |

Клетчатка |

БЭВ (безазотистые экстрактные вещества) |

Зольность |

Азот |

|

|

Активный ил станции аэрации Любинская (Москва) |

34,2 |

10 |

4,92 |

- |

32,6 |

5,46 |

|

Активный ил станции аэрации Курьяновская (Москва) |

40,5 |

14,4 |

2,7 |

- |

27,8 |

6,5 |

|

Осадки сточных вод завода Запорожского гидролизного |

49,7 |

1,4 |

9,5 |

39,4 |

15,6 |

- |

|

Осадки сточных вод заводов целлюлозно-бумажных |

17 – 30 |

2,5 – 8 |

21 – 41 |

22 – 59 |

15 – 37 |

2,7 – 3,7 |

|

Осадки сточных вод заводов синтетических жирных кислот и спирта |

24 – 30 |

3,7 |

0,8 |

- |

3 |

3,9 – 4,8 |

|

Осадки сточных вод завода Лисичанского химического комбината |

46,7 |

3,8 |

- |

- |

16,6 |

7,5 |

|

Кормовые дрожжи |

44,6 |

0,5 |

1,5 |

53,4 |

8,3 |

- |

|

Препарат КМБ-12 |

30,9 |

0,8 |

6,6 |

61,7 |

38,7 |

- |

|

Мясо-костная мука |

37,2 |

14,4 |

- |

48,4 |

32,9 |

- |

|

Рыбная мука |

59,4 |

1,9 |

- |

38,7 |

25,7 |

- |

|

Подсолнечный шрот |

38,9 |

2,5 |

15,2 |

43,4 |

6 |

- |

|

Травяная клеверная мука |

13,1 |

4,2 |

23,2 |

54,5 |

7,2 |

- |

|

Горох |

21,7 |

1,5 |

4,3 |

72,5 |

2,6 |

- |

|

Ячмень |

10,9 |

5,4 |

5,2 |

78,5 |

3 |

- |

В осадке сточных вод содержится в пересчете на абсолютное сухое вещество:

- от 37 до 52% - белковых веществ;

- от 20 до 35% - аминокислоты;

- различные микроэлементы;

- витамины группы В: тиамин, рибофлавин, пиридоксин, холин, никотиновая кислота, инозит и другие.

Из ила от сточных вод посредством механической и термической обработки получают ценный кормовой продукт «Белвитамил». Это биовитаминный ил в сухой форме. Кроме этого, из кормовых дрожжей и активного ила приготовляют питательные смеси. Применение этих продуктов в животноводстве, птицеводстве, рыболовных хозяйствах разрешает существенно увеличить экономический эффект предприятий. Питательные смеси дают свиньям, курам, гусям, коровам, рыбам, пушным зверям.

460041, г. Оренбург,

Микрорайон имени Куйбышева, ул. Ветеранов труда, 16/5

+7 (3532) 43-20-21

+7 (3532) 96-95-97